Маленькие истории категорийного менеджмента

Чтобы раскрыть получше тему категорийного подхода в снабжении производства, буду рассказывать постепенно разные примеры из разных категорий. Это будет серия коротких историй по ходу консалтинговых проектов или разбора примеров на тренингах. Пока они не объединены в структуру или какую-то последовательность, что непременно сделаю, когда историй будет записано больше десяти. Каждая история может оказаться для вас прямым руководством к действию и к пониманию того огромного спектра работ, который предстоит в связи с внедрением категорийного управления на вашем предприятии.

История первая

Спросили меня, что за зверь такой - категорийный менеджмент. Не буду сейчас говорить, что КМ - это управление категорией как бизнес-единицей и т.п. и т.д.

Расскажу один пример, чтобы немного раскрыть тему.

В холдинге 4 завода. Каждый завод использует сырье Х. Закупают самостоятельно.

❗️Завод 1 использует только Х1 (высший сорт), самой большой потребитель. Сырье в течение года закупалось у 6 разных поставщиков. Сделки разовые. Разница в цене за год до 8%.

❗️Заводы 2 и 3 используют сырье Х1, Х2 (первый сорт), Х3 (второй сорт). Сырье Х1 они закупают дороже, чем Завод 1 примерно на 15%, причем часть закупок была у двух из шести поставщиков, которые работали с Заводом 1.

❗️Завод 4 использует только сырье Х2. Работают только с одним поставщиком, с которым также иногда работали все остальные заводы.

Когда стали выяснять причину применения разных сортов, технологи заводов 2, 3, 4 укоризненно посмотрели и сказали, что используют сырье более низкого качества, чтобы снизить себестоимость.

Оборачиваемость товарного запаса в среднем была 1,8 в год. Почему именно в таком объеме покупали и хранили, никто не смог ответить. Списаний тоже было достаточно, в том числе и по сроку годности.

Качество сырья было в пределах 97%. Информации по соблюдению сроков поставок и документообороту не удалось получить. Оценка деятельности поставщиков не осуществлялась ни на одном предприятии.

Простейший анализ и первичные переговоры с двумя поставщиками показали, что если консолидировать объемы всех заводов и заключить долгосрочные договоры, то стоимость сырья высшего сорта будет ниже той цены, по которой покупали Х3 (второй сорт).

Итоги:

- Все заводы перешли на сырье Х1.

- С тремя поставщиками заключили договоры с фиксированной ценой с отсрочкой платежа.

- Оборачиваемость товарного запаса возросла до 6,5.

- Общее снижение затрат произошло почти на 20%.

- Качество готовой продукции повысилось на всех заводах, а себестоимость понизилась.

- Введена оценка деятельности поставщиков по качеству, срокам и документообороту с обратной связью поставщикам по всем выявленным несоответствиям с запросом плана корректирующих мероприятий.

На что стоит посмотреть:

1️⃣Возможность консолидировать объемы всех предприятий (подразделений).

2️⃣Возможность унифицировать потребность (вместо разных сортов и всякого рода аналогов использовать один вид, вместо индивидуальных решений - типовое).

3️⃣Возможность консолидации объемов на небольшой пул поставщиков (2-4 вместо 10-20) с улучшением условий контракта.

4️⃣Возможность снизить уровень товарного запаса и повысить оборачиваемость.

5️⃣Обязательно оценивать деятельность поставщиков и давать им обратную связь о результатах их деятельности и рейтинге среди поставщиков.

Это самый простой пример первичных действий категорийного менеджера.

UPD. Ответы на вопросы в комментариях на странице "Школа закупок Натальи Уразовой"

❓Вопрос 1. "Можно раскрыть где в примере именно КМ?"

Ответ: Планировала маленькими историями раскрыть тему )) Давайте рассматривать, что такое КМ.

Это стратегический подход, фокусирующийся на подавляющем большинстве расходов организации на закупки товаров и услуг у сторонних поставщиков, по всей цепи поставок. Акцент идет на функцию категории и рынок поставок. КМ использует инструменты из закупок, маркетинга, экономики, управления качеством, теории организационных изменений.

Где КМ в примере.

1. Ранее заводы не объединяли в одну категорию разные сорта сырья Х и действовали лишь оперативно - проводили, например, тендер на разовую сделку конкретного сырья, вели учет только этого сырья и принимали решения только по нему.

2. Ранее холдинг не объединял данные по закупкам всей категории и не рассматривал всю базу снабжения заводов.

3. Экономия рассматривалась только с точки зрения возможности снижения закупочной цены, что привело к использованию сырья более низкого качества.

4. Никто не анализировал затраты по поставщикам всего холдинга, не рассматривал пересечение поставщиков - отдельные договоры с одним поставщиком могли заключить сразу все 4 завода, даже не зная, что другое предприятие тоже закупает.

❓Вопрос 2. "А что делать с закупками тары и упаковки готовой продукции в условиях территориальной распределенности заводов?"

Ответ:

Коротко:

а) смотрим на единую потребность (какое количество БЕ использует подобную тару/упаковку);

б) анализируем спецификацию и ищем возможности унификации;

в) анализируем базу поставщиков и весь рынок поставок - может ли какой-то пул поставщиков поставлять на все заводы

г) делаем анализ затрат в цепи поставок, включая всю логистику по различным сценариям (например, поставщик везет на центральный РЦ или поставщик развозит по заводам);

д) выбираем оптимальный сценарий централизации (например, все действия осуществляет центр или центр делает только централизованную проработку и заключает единые контракты, по которым уже заявки делают заводы непосредственно поставщику)

Это общий принцип действий. Решать всегда надо на конкретных фактах и данных конкретного холдинга.

Ну и, разумеется, считая все расходы не забываем о том, что иногда местный поставщик может быть качественнее и дешевле, даже если мы используем эффект масштаба. В этом случае вводим единые правила закупок и контрактации для местных поставщиков.

Что касается централизации, то рассматриваем два ключевых критерия для принятия решения: экономия и прозрачность. Если оба критерия соблюдаются, то можно делать централизацию. При этом, централизация бывает разной, а не только перевод всего процесса закупок в центр и закупка на центральный склад.

Задавайте вопросы в комментариях. С удовольствием отвечу. Рассказывайте свои истории.

История вторая

МИЗЕРНЫЙ ОБЪЕМ ЗАКУПОК

И история будет короткой :)

"У нас настолько мизерный объем закупок у этого поставщика, что я вообще радуюсь, что они нам отгружают" - воскликнул категорийный менеджер. "Какое уж тут управление поставщиком! Пытался найти замену, но у тех качество хуже".

Открываем карточку контрагента, а там оплаты, в 10 раз больше затрат по категории. Немой вопрос. Оказывается, у поставщика берут еще 5 категорий, но уже другие категорийщики. Собираем всех, обсуждаем стратегию переговоров, назначаем встречу. Получаем за 25 минут переговоров 12% скидку за весь объем с пересмотром скидки до 15% при увеличении объема закупок.

За 2 дня (чистое время работы - 2,5 часа) "мизерный" объем увеличился в 10 раз, а экономия составила почти 3 млн.

Выводы сделайте сами ![]() :)

:)

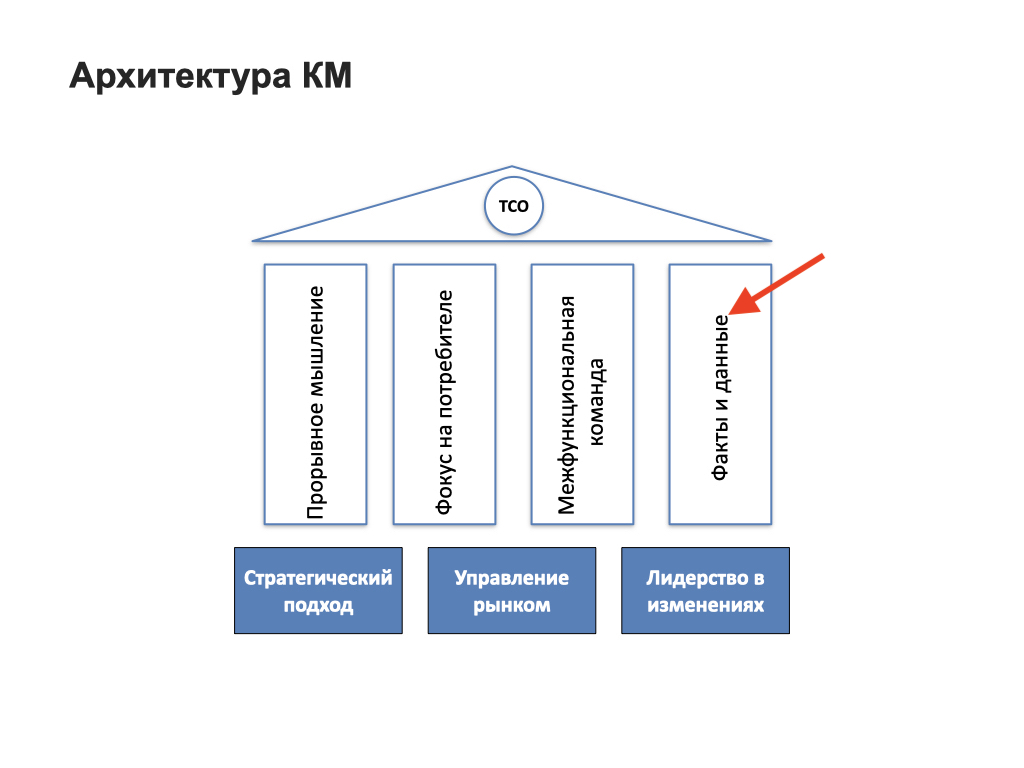

UPD Один вывод добавлю. КМ подразумевает глубокий анализ на основе фактов и данных (см рис архитектуры КМ по Джонтанату О'Брайену) - мы должны собрать и проанализировать максимум информации по поставщику и по рынку поставок.

А какие выводы из этой истории надо еще сделать?

История третья

ППР И ЗАПАСЫ

(планово-предупредительные ремонты или планово-профилактические работы)

"Масло масляное"

Головная боль всех закупщиков, кто занимается материалами, расходниками и запчастями для ППР. Вечные аварийные закупки из-за дефицита какой-нибудь позиции в комплексе с избыточным запасом и низкой оборачиваемостью. Дефицит, избытки, неликвиды и регулярные списания по срокам годности - норма.

Рассматриваем одну категорию и один параметр.

Цикл эксплуатации

У всех товаров есть цикл эксплуатации: количество моточасов работы в сочетании со сроком годности (здесь хороший пример - масло, которое надо менять или через год, например, или через определенное количество пройденных километров).

Учет

1. В систему не заведены эти параметры (и в карточке даже не предусмотрены разделы для этого), хотя эти характеристики известны почти на каждый товар.

2. На складе и (в системе учета) не введено правило FIFO/FEFO ("первый пришел - первый ушел"/"первый с заканчивающимся сроком годности - первый на отгрузку").

3. На всех местах хранения отсутствует маркировка сроков годности и сроков поступления товара на хранение.

4. Не было доступа к информации, когда что влили/поменяли/установили/... (это как-то мы дома фильтры поменяли и забыли записать, когда это сделали - потом долго гадали, в каком месяце это было - то ли в декабре, то ли в феврале - в итоге просто решили поменять).

5. Такая же история с инструментом и оснасткой - новое можно было определить по упаковке, а уже использованное лежало вперемешку и сколько раз этот инструмент использовали, кончился ли у него ресурс эксплуатации понять было невозможно.

Из разговора с механиком.

"Вот этот, с царапинкой, я уже четыре раза брал, еще на пару раз хватит".

"А кто-нибудь еще мог им пользоваться?".

"Да, наверное"

То есть нет никакой гарантии, что у инструмента ещё есть ресурс.

6. Выявилось огромное количество ситуаций, когда "каждый любит работать своим типом молотка". Возможности унификации оказались огромные. И унификация не только для снижения количества товарных позиций, но и для повышения циклов эксплуатации - даже первичные исследования показали, что ресурс условных "молотков" может отличаться в два раза. И к молоткам можно применить совокупную стоимость владения, и к бытовой химии - этого средства капли хватит на квадратный метр, а другого потребуется ложка ))

7. Но самое "весёлое" ожидало нас почти в конце - выяснилось, что планов ППР нет на большинство оборудования. У меня так было "зашито" в мою систему, что такие планы должны быть, что я даже не уточняла, есть ли на всё, ограничившись утвердительным ответом на вопрос, есть ли :) (И ведь ещё всех учу дотошности и конкретизации). А как прогнозировать и планировать закупку и нормы запаса, если не знаешь, когда и сколько потребуется? Получалось, что нормативы запаса и объема закупки брались с потолка, по большому счету, потому что при такой системе потребление предыдущих периодов нам мало что даст.

Работы только начались. Потребуют перестройки всей системы фактически - от планов ППР и номенклатурного перечня до навешивания ярлыков на местах. Сформирована команда из закупщиков, производственников, технологов, механиков и логистов.

Ожидаемый эффект: сокращение аварийных закупок на 50%, повышение оборачиваемости запаса в два раза, сокращение неликвидов на 70%, "0" простоев из-за отсутствия материала. На эти показатели выйти за 2021 год.

Продолжительность проекта по оптимизации - 4 месяца.

Проверьте цикл эксплуатации, его учет в системе и использование на местах. Начните с наличия планов ППР.