Что общего между рыбой и смартфоном?

Компания «Samsung». В переводе с корейского «три звезды». Компания начинала с поставок риса, сахара и сушеной рыбы в Китай и Маньчжурию в 1938 году, в 1969 году вышли первые телевизоры, а уже в 1992 году появилось производство мобильных телефонов. Сейчас концерн «Samsung» объединяет производство электроники и бытовой техники, строительство, химическую промышленность, автомобилестроение и даже страхование.

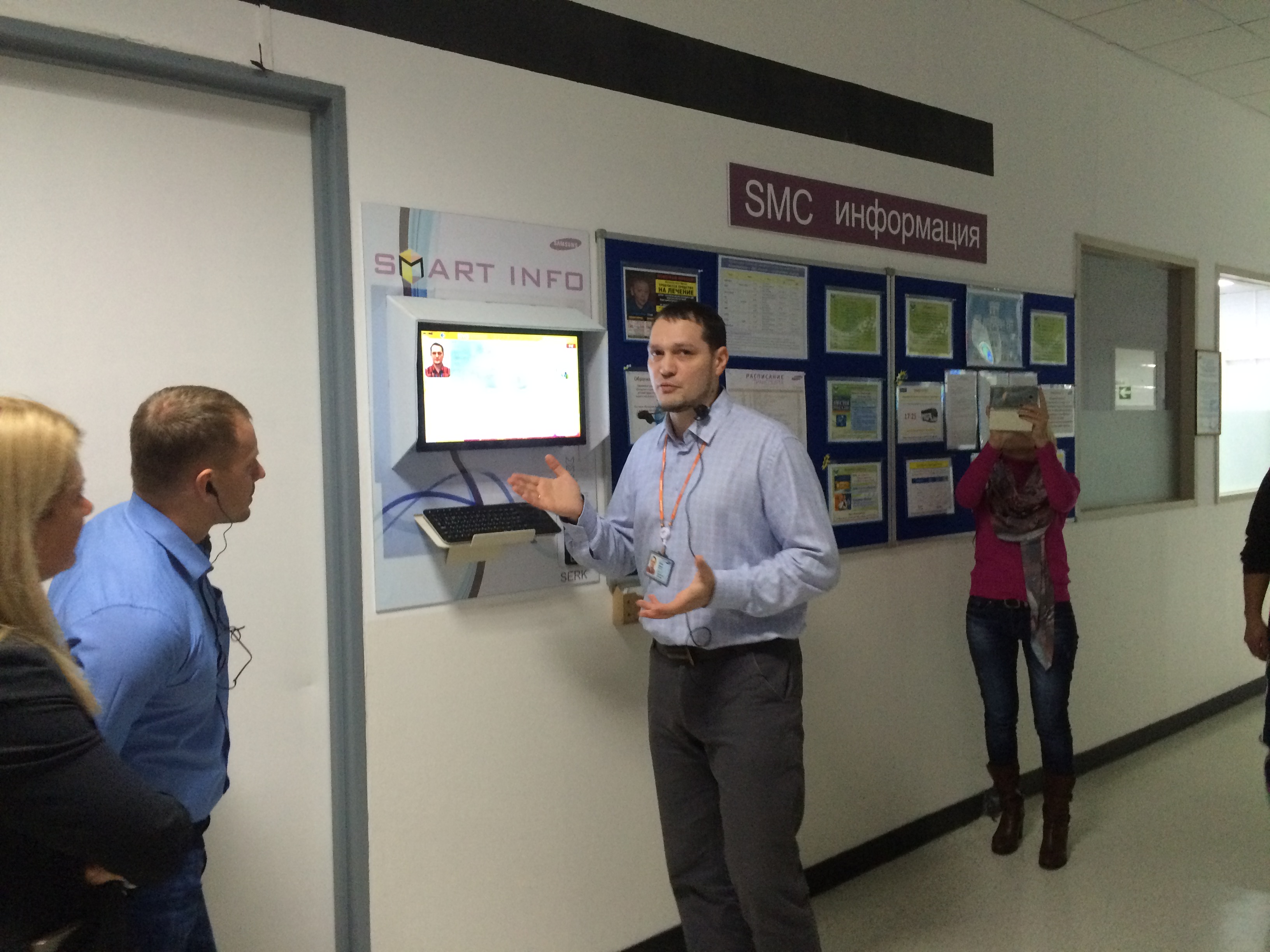

26 ноября, по приглашению компании Samsung Electronics и СDС несколько членов Совета профессионалов по цепям поставок посетили российский завод SERK (ООО «Самсунг Электроникс Рус Калуга») в индустриальном парке Ворсино в Калужской области.

Российский завод занимает одно из первых мест среди всех заводов концерна по производственным показателям и первое место по инновациям в складской логистике, поэтому экскурсию мы ждали с нетерпением.

Доехали мы быстро и вполне организованно. Сотрудники коммерческого департамента встретили нас у проходной.

01. В ожидании, пока бдительная служба охраны завода запишет данные всех участников

Прошли рамки и вошли на территорию завода. Почувствовался запах перерабатываемой пластмассы – это цех термопластового литья. На калужском заводе производят все телевизоры и мониторы (уже больше 6 млн) для России и ближайших стран, а также стиральные машинки. Пластмассу используют только импортную - российские поставщики не могут обеспечить постоянное качество.

Завод полного цикла, а не только сборка. Кроме цеха термопластового литься есть еще цех производства печатных плат и микросхем. Крупный логистический центр перерабатывает всю продукцию Samsung, поступающую в Россию.

Сначала нас угостили кофе с печеньем и показали небольшой фильм об истории SERK. Потом провели в демонстрационный центр b2b-решений и мы посмотрели на всевозможные мониторы.

02. Мониторы в человеческий рост

При переходе на завод сразу же попросили держаться вдоль стены, чтобы дать возможность рабочим пройти в столовую – начиналось время обеда первой смены. На обед работники действительно бегут – у них всего 40 минут, за это время надо успеть отстоять в очереди, поесть и немного отдохнуть. Стены перехода – это такой корпоративный суперсправочник: здесь всё, от расписания автобусов до специального электронного бокса, где приложив пропуск можно увидеть всю рабочую информацию о себе – количество отработанных часов, график отпусков и начисленную премию.

03. Всё, что сотруднику нужно знать о себе

На заводе работает примерно 1300 человек. Все проходят предварительное обучение. В зависимости от загрузки и сезона может быть одна, две или три смены. Текучка низкая, несмотря на жесткую дисциплину и высокие темпы работы – хороший отбор, предварительное обучение, насыщенная корпоративными мероприятиями жизнь, вполне нормальная зарплата (рабочие получают с бонусами примерно 30 000), социальный пакет, условия работы дают должный эффект.

Жаль, что не разрешили фотографировать сам завод, поэтому придется рассказывать словами. Экскурсия была короткой, поэтому просто описываю, на что обратила внимание.

5S и бережливое производство

Первое, что видишь – реально работающая система 5S: чистота во всех цехах и на складе идеальная, отметки и зонирование, надписи на контейнерах, стандарты с фото над каждым рабочим местом, мониторы со схемой ячейки и процесса, цветовые схемы, строго определенное место для веника и совка и тому подобное.

Очень много наглядной агитации на стенах – лозунги в стиле старых добрых советских призывов, информация о системе PRO-3M, фото корпоративных мероприятий, фото лучших работников. По наглядной агитации можно понять, что на заводе внедряется бережливое производство и 6 сигм. Система рацпредложений еще не развернулась в полную силу, судя по предложениям и по количеству предложений на одного рабочего. Предполагаю, что внедрение идет не больше двух-трех лет.

На входе сразу обратила внимание на маленькую фишку: в коробки процессоров вставлены синие блестящие вертушки, по которым сразу видно, работает ли вентилятор внутри. Такие мелочи всегда говорят о наличии процесса непрерывных небольших усовершенствований.

Еще одна интересная деталь. На складе наша группа немного закрыла собой очерченную транспортную линию и мини-поезду пришлось сделать более резкий угол поворота. Несколько пустых коробок упало на пол прямо перед нами. Экскурсовод Павел огорчился немного по этому поводу, а меня порадовало другое – кто-то из сотрудников уже в течение 6 секунд заметил и убрал коробки. У этого плюса есть и обратный эффект: пока мы шли на склад и обратно с проходящих платформ несколько раз падали различные части упаковки, это все довольно быстро убиралось абсолютно разными, просто проходящими мимо работниками, но есть подозрение, что такая моментальная уборка скрывает проблему – неправильную загрузку контейнеров, из-за чего с них что-нибудь довольно часто падает (в течение 10 минут я увидела три эпизода) и кому-нибудь надо делать лишние движение.

Организация процесса

На сборочной линии очень много ручного труда – уложить провода и схемы, проверить гладкость поверхности можно только руками. Каждая сборочная линия состоит из нескольких ячеек: 2 оператора напротив друг друга и пункт сканирования. Операторы собирают монитор, включают проверку напряжения, далее монитор уходит на конвеерную ленту и поступает в зону контроля. Каждая ячейка оснащена андоном (лампа с тремя цветами: зеленый цвет – рабочий режим, желтый – идет проверка монитора, красный – проблемы в ячейке). Рабочее место хорошо организовано – все расположено настолько удобно, что оператору не надо делать лишних движений, чтобы дотянуться или достать нужный предмет.

Подача корпусов организована так, что невозможно сделать излишний запас – пока в первой ячейке не заберут корпус оператору на подаче приходится ждать, пока лента не пойдет.

Каждая линия имеет монитор, на котором показано, сколько надо сделать в этой смене, сколько сделано к настоящему моменту на всей линии и в каждой ячейке, есть ли брак, есть ли отставание, какова производительность линии на 1 человека в секундах.

Есть вызов помощника бригадира, который приносит необходимые мелкие детали. На пункте контроля качества проверка идет двойная и очень тщательная.

По спецодежде можно отличить ИТР, работника службы контроля качества, бригадира или рабочего сборки.

Автоматизация, роботизация и инновации

В других цехах много роботов и автоматизации. Нас, конечно, интересовала система с использованием RFID меток. Тележка без оператора едет строго по маршруту, оснащена в том числе и фотоэлементами, которые не позволяют «наехать» на человека, направляется к соответствующему ряду на складе. Станции RFID установлены и на складе ТПА, но пока еще не начали там работать.

В цехе микросхем полная роботизация, на ТПА операторы требуются для наблюдения. Порядка 15 автоматов стоит (возле каждого автомата стоят живые цветы), работают круглосуточно, выпускают все пластиковые детали для мониторов, телевизоров и стиральных машин. Так как SMED еще не включен в программу усовершенствования и замена прессформ занимает примерно 3 часа, то есть небольшие запасы готовых изделий. Вообще запасов мало создается, максимум на 1 месяц. Работают под заказ и довольно четкое планирование производства.

В Самсунге бенчмаркинг работает на полную катушку – разные заводы по всему миру обмениваются своими идеями и работающими методами, пробуют применить на своем заводе, докладывают об улучшениях.

Обед и ужин

Экскурсия прошла стремительно и нас пригласили на обед. В столовой тоже используют упорядочивание потоков: обедают не только строго по графику, но даже используют три линии очереди, чтобы быстрее шел поток. Обед вполне достойный.

После обеда нам показывали чудеса современных планшетов и смартфонов – над ними всячески издевались: роняли, бросали, поливали водой и царапали ключами. Гаджеты выдержали такое издевательство

Потом представители компании CDC рассказывали о своих решениях для b2b, в которых они используют продукцию Samsung.

И, конечно же, не обошлось без тестирования умных досок :)

После демонстрации и презентации нас повезли в Калугу, где уже был готов банкетный стол. Приятная беседа с замечательными людьми под вкусную еду была очень хорошим дополнением к замечательной экскурсии на завод.

Спасибо всем сотрудникам компании «Samsung Electronics», проводившим экскурсию и коммерческому департаменту CDC за организацию.

P.S. Приглашайте к себе на завод или склад и я с удовольствием расскажу о вашем производстве.